Engineering + Projektmanagement

Beratungs-& Umsetzungskompetenz gepaart mit Material-& Verfahrenskompetenz bildet unser Kompetenzportfolio für intelligente Spritzguss-Lösungen.

Analysieren – Beraten – Entwickeln – Umsetzen

Als Komponentenhersteller entwickeln, produzieren und liefern wir unseren Kunden Präzisions-Spritzgussteile aus Kunststoff und technischer Keramik. Optional kombinieren wir diese funktionsorientiert zu hybriden Bauteilen oder kompletten Baugruppen.

Unser Anspruch sind makellose Spritzgussprodukte. Unser primäres Ziel als Entwicklungspartner ist es dabei die Ideen und Vorgaben unserer Kunden zu adaptieren, zu verifizieren und in eine sowohl technisch, als auch wirtschaftlich sinnvolle Lösung für die Serienproduktion zu überführen.

Als Formenbauer und Spritzgussteileproduzent vereinen wir fachspezifische Material-, Verfahrens- und Systemkompetenz und bringen diese gebündelt in jedes Projekt mit ein.

Begleitet und betreut werden Sie in allen Phasen von unserem Projektmanagement-Team. Kompetente Ansprechpartner, jeder mit umfassenden Werkzeug-Know-how, Material- und Prozesskenntnis sind Ihre Ansprechpartner und begleiten Sie von der Beratung, über die Angebotsausarbeitung, der Projektrealisation bis zur Serienreife Ihrer Bauteile.

Materialberatung

Für zahlreiche Kunden aus über 25 Branchen entwickeln und fertigen wir wegweisende, qualitativ hochwertige Spritzgussprodukte. Dieses breite Kunden- und Anwendungsspektrum ist der Quell für unser breites Materialspektrum. Wir kennen die Materialspezifikas und gleichen die mit den Anwendungsanforderungen ab.

Aktuell werden bei Kläger über 300 verschiedene Materialien – von PP bis PEEK verarbeitet. Wir wissen was welches Material für die Bauteilgeometrie bedeutet, wie das Werkzeug konzipiert und gebaut werden muss und wie die Materialien zu spritzen sind.

Bauteiloptimierung

Wir scheuen uns nicht so manches geometrische Detail zu hinterfragen. Oftmals sind es Kleinigkeiten, die helfen sowohl das Werkzeug, als auch das Bauteil einfacher, schneller und kostengünstiger zu fertigen.

Produktionskonzepte

Viele Faktoren beeinflussen mögliche Produktionskonzepte. Sowohl das Material, die Bauteilgeometrie, als auch die geforderte Stückzahl (um nur wenige zu nennen) bestimmen das individuell richtige Produktionskonzept im Hinblick auf technische als auch wirtschaftliche Vorgaben. Gerne bringen wir unser Know-how auch bei Peripherieanlagen, bei der Verkettung und/oder Automatisierung ein und sollte wir an unsere Grenzen kommen, scheuen wir uns nicht fachspezifische Hilfe aus unserem Netzwerk anzunehmen.

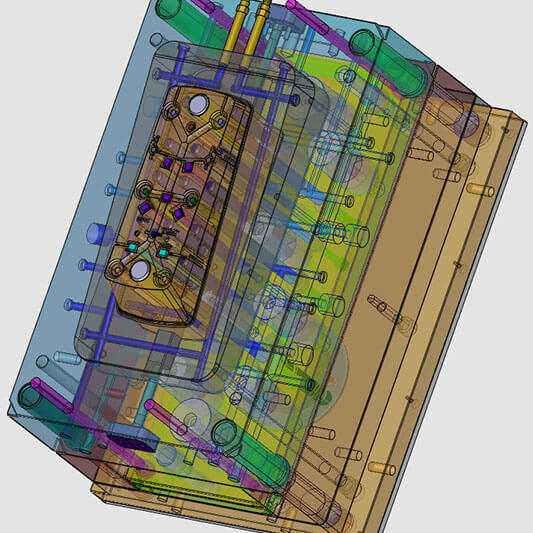

Werkzeugkonzepte

Kavitätenanzahl, Anspritzsysteme, Werkezugbewegungen, Materialwahl, Komponenten …

Basierend aus den in den Diskussionen gewonnenen Erkenntnissen erarbeiten wir das passende Werkzeugkonzept und folgend die Konstruktion. Dieses stellen wir Ihnen vor und besprechen die Details. Die tatsächliche Werkzeugerstellung startet erst nach einem gemeinsamen OK.

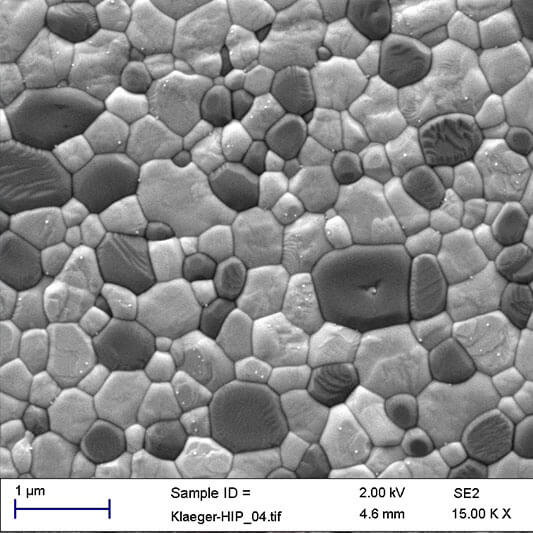

Material- und Prozessentwicklung CIM (Keramikspritzguss)

Sowohl das Material „technische Keramik“ als auch das Verfahren „Keramik-Spritzguss“ sind prozessstabil etabliert. Gleichwohl gibt es nach wie vor Entwicklungsmöglichkeiten denen sich unser Engineering verschrieben hat.

- Grundlagenentwicklung (z.B. poröse Keramik spritzgegossen)

- Entwicklung kundenspezifische Materialrezepturen (Mischoxid-keramiken)

- Überführung neuer Keramikarten und -sorten in spritz- und prozessfähige Compounds

- Verifikation von neuen Spritzgussmassen bis zum Erreichen der Produktionstauglichkeit

- Entwicklung und Prozessverifikation von optimierten Bindersysteme

- Optimierung von Entbinder- und Sinterprozessen

- Prozessautomation (Verfahren und Equipment)

- Prozessüberwachung und -dokumentation

- Beratung Bauteilgeometrie und Material

- Werkzeugkonzeption (unter technischen und wirtschaftlichen Gesichtspunkten)

- Werkzeug- und Teilekalkulation; Produktionsvorschlag

- Angebotsausarbeitung und Absprache

- Zeitplanmanagement

- Koordination aller ausführenden Stellen

- Werkzeugkonstruktion in enger Kundenabsprache und -information u.a. mit Füll-Verzugssimulation …

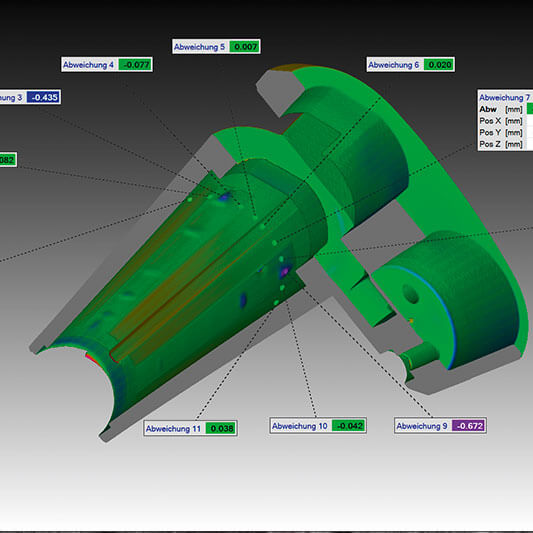

- Bemusterung, Bauteilverifikation, Teileentwicklung und -prüfung u.a. mittels Computertomographie

Kundenpräsentation und -absprache weiteres Vorgehen - Werkzeugüberarbeitung, -optimierung

- Bauteilmanagement (Material, Verpackung, Logistik …)

- Überführung in Serie (Dokumentation…)

- Koordination von Werkzeugverlagerungen und Integration in der Produktion

(Werkzeuginspektion und gegebenenfalls Optimierung, Bemusterung, Übergabe in Produktion)